|

|

|||||||||||||||||

|

|||||||||||||||||

1. No exponga al sol o al calor (> 25°C), porque el material puede sufrir cambios en sus dimensiones. Almacene inmediatamente después de recibirlo y manténgase en un lugar fresco y a la sombra. 2. No golpee ni arrastre los rollos. 3. De preferencia guarde los rollos en forma vertical para evitar que se marque su superficie. Mantenga la parte que se indica en la etiqueta hacia arriba para proteger el doblez. 4. Al momento de recibir el producto verifique sus dimensiones ya que posteriormente no se aceptarán devoluciones por este motivo. 5. Utilice siempre primero los rollos de mayor antigüedad.

Colapso de centros de cartón: puede deberse a golpes recibidos por el rollo o a contracción del material por exposición a temperatura ambiente superior a 25° C.

Disminución de dimensiones de la película o distorsión del rollo: Ocasionada por exposición del material a temperatura ambiente superior a 25° C.

Rollos marcados por presión contra otra superficie: Generalmente no representa problema a menos que perfore la película.

Zona del doblez maltratada: Esto generalmente es causado por maltrato o mal manejo de los rollos, por ejemplo, arrastre de los rollos, o por realizar cortes u otros trabajos sobre los mismos. Aquí el problema es mas grave que si se hace sobre la parte lateral de los rollos, pues prácticamente se afecta el rollo en toda su longitud.

23/09/2005 |

|||||||||||||||||

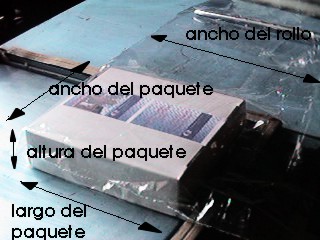

Colocación del producto: De ser posible y si no afecta la presentación del producto coloque el paquete de forma que la parte más pequeña sea la que corresponda a la altura del empaque, de forma que no queden esquinas muy amplias, difíciles de encoger. De las otras dos dimensiones, es conveniente que la parte menos ancha coincida con la parte del sello que incluye la rebaba, de esta manera se desperdiciará menos material. Solo si el paquete es demasiado largo para acomodarlo de esta manera o por cuestiones estéticas o de productividad la parte más larga se pondrá en la dirección de la máquina. Al retirar el material sobrante deberá hacerse del lado opuesto al que se encuentra el producto que se empaca para evitar rupturas del sello por tensiones innecesarias.

Holgura del empaque: La película no debe estar sujeta a ninguna tensión al momento de sellarse pues aunque la película se selle y corte no se formará un sello lo suficientemente ancho para darle fuerza. La distancia entre las orillas del producto y las barras de la selladora deberán estar a una distancia de al menos la mitad de la altura del producto para minimizar la tensión. Si la alimentación del producto es automática la distancia entre productos deberá ser suficiente para evitar esta tensión. La película antes de sellarse deberá estar bien asentada sobre la superficie ahulada sin tensión alguna y sin arrugas.

Control del sellado y mantenimiento de la selladora: En el sellado las mordazas deben permanecer cerradas el tiempo suficiente para formar un sello fuerte y enfriarse lo suficiente antes de permitir que la selladora libere la película. El correcto control de la

temperatura y/o el tiempo de sellado también ayudan a evitar

un sello frágil y con perforaciones ocasionado por la evaporación

de los plastificantes que contiene la película que le dan

elasticidad y plasticidad. Generalmente existe adherencia de película sobre el alambre si la temperatura de sellado es muy baja, y sobre el hule si es muy alta, además de distorsión por encogimiento del sello, desprendimiento de humo y dilatación excedente de la resistencia que sobrepasa al resorte.

Si existe humo excesivo, disminuya la temperatura, cambie el hule y el material antiadherente aislante gastados, alinee correctamente la selladora y mantenga limpia la resistencia, de ser necesario utilice un spray de silicón para evitar adherencias de la película a la resistencia. Algunas veces es bueno recubrir la resistencia con cinta de material antiadherente.

Si el material hace hebras al momento del sellado la temperatura deberá disminuirse. La superficie de sellado deberá diseñarse de forma que permita un enfriado rápido de la superficie de presión para evitar que las bolsas se encojan por el exceso de temperatura. Si esto ocurre y no es posible corregirlo deberán enderezar las bolsas mediante estiramiento antes de su enfriamiento si van a requerir sellos adicionales, esto para evitar empaques con mala presentación, principalmente en películas sin encogimiento.

Ajuste la plataforma de carga de forma que el sello quede a la mitad del producto.

Mantenga los resortes tensores de la resistencia en buenas condiciones para obtener un sellado recto. De igual manera es necesario que al cambiar la resistencia de la selladora esta no quede holgada de forma que se anule la función del resorte. Recuerde que calor y presión son necesarios. Debe tener los hules en buenas condiciones. Por último mantenga la selladora limpia. La acumulación de película en la resistencia provoca humo y sellos quemados o abiertos.

Encogimiento del producto:

Si se presentan hoyos en la película durante el encogimiento, aumente la velocidad de la banda transportadora, disminuya la velocidad del aire, disminuya la temperatura del túnel, redireccione el aire y cheque la adecuada evacuación de aire. La temperatura de encogimiento del PVC está entre 110°C y 160°C. Haga lo contrario si se presentan arrugas en el empaque.

Si el producto abarca casi toda la superficie del horno es necesaria una circulación de aire que asegure el calentamiento uniforme en ambas caras del empaque.

Recomendaciones sobre el tipo de película utilizada: Utilice películas delgadas o de bajo encogimiento si presenta problemas con la fuerza de encogimiento en paquetes delgados. Realice el sellado lo más cerca posible del paquete para que menos película ejerza fuerza sobre el producto. Aumente el número de perforaciones de evacuación de aire para que la película se adhiera rápido al producto y pare el encogimiento. Ayúdese de auxiliares en el empaque que eviten que los productos se tuerzan.

Utilice películas más rígidas si va a utilizar bandas de garantía o empaques que requieran de fuerza estructural o que mantengan su forma. Por el contrario utilice películas flexibles en empaques que requieran resistencia al desgarre o la ruptura en el manejo siempre y cuando no se requiera rigidez en el empaque. Para productos que requieran que la película este en contacto con alimentos, que requieran refrigerarse o para impresión solicite la formulación adecuada. Coloque adecuadamente el rollo en la selladora. Si está desalineado respecto a la trayectoria del empaque puede trabarse cuando se jala para desenvolver más película o trabar los ponchadores u otras partes del equipo. También debe ajustarse el separador de manera que no interfiera en el libre paso de la película. Algunas veces los rollos parecen estar rotos a lo largo de toda su longitud. Debido a la forma en que se fabrica la película es poco probable que existan roturas de este tipo al momento de su fabricación, sin embargo, cuando los clientes detectan que los rollos presentan esta rotura, conforme desenrollan la película parece no terminar el defecto. Esta situación ocurre cuando al manipular el rollo el operador toma una hoja de la parte interna del rollo y que no corresponde a la capa exterior del mismo, de manera que al ir desenrollando la película va rompiendo la capa exterior pareciendo que el rollo esta roto en toda su longitud. En esta situación el operador deberá cortar la película completamente y tomar los extremos correctos del rollo para seguir trabajando.

Consideraciones referentes al equipo: Coloque el equipo en un lugar

ventilado.

Verifique que funcione correctamente

el control de la selladora. El mecanismo debe suspender el paso

de la corriente un determinado tiempo después de cerrar

el circuito, permitiendo el enfriado del sello antes de retirar

la presión de las mordazas.

El túnel debe ser checado y limpiado periódicamente para obtener el máximo flujo de aire para transferir rápidamente el calor del aire a la película provocando una formación rápida de englobamiento del empaque y una apariencia agradable al producto. Si la banda transportadora es metálica, verificar que no se calienta excesivamente, pues de lo contrario puede perforar la película.

Las cubiertas en las aperturas del túnel deben conservarse en buen estado para evitar la pérdida de calor del interior. Cualquier modificación no deberá mermar las capacidades del equipo. 23/05/2006 |

|||||||||||||||||

Diferencias en coloración en los rollos: Si no es por un exceso de pigmento esto no es un problema de fabricación. Puede deberse al escape de aire entre las diferentes capas que conforman el rollo ya sea por el tiempo transcurrido y la misma contracción natural del material, o a puntos donde el material esta sujeto a una mayor presión, por ejemplo, si el rollo permanece mucho tiempo recargado en una de sus lados. Esta situación hace que el material parezca ser más oscuro que su tonalidad original ya sea de manera uniforme o como manchas o franjas más oscuras que transparentan el rollo hasta sus capas más profundas, incluso se llega a percibir el centro de cartón. Esta situación es normal y no afecta la calidad de la película y puede utilizarse sin problema.

Rollos con consistencia floja o telescopiados: Este problema se presenta cuando no se fabrica el rollo con la suficiente tensión al momento del embobinado. Aunque la película es útil y no presenta ningún problema en su uso, el manejo de este tipo de rollos puede resultar incómodo y es un problema de fabricación.

Rollos opacos y con apariencia sebosa en su superficie:

Este tipo de problema es debido a la migración a la superficie de la película de algunos de los componentes utilizados para lubricar el polímero durante su procesamiento. Si esta operación se realiza como es debido el producto no debe presentar esta opacidad. Si el tipo de lubricante no es el apropiado o no se realiza el mezclado como es debido o si se utiliza una cantidad mayor a la soportada por el polímero se presenta este problema, incluso puede aparecer el problema días después de fabricado el producto conforme el lubricante es expulsado a la superficie. Esta situación si afecta gravemente la apariencia del producto y debe solicitarse su reposición. La opacidad y falta de brillo también pueden deberse a procesamiento defectuoso al no mantener las temperaturas adecuadas en la maquinaria.

Puntos duros que parecen sin fundir: Estos son defectos de la misma resina que no absorbe los componentes de la formulación y aunque siempre están presentes, su cantidad debe regularse de manera que no se afecte la apariencia del producto. Puntos negros: Conforme se procesa la película, partículas quemadas se van acumulando en la maquinaria que la fabrica. Estos partículas van degradando la apariencia de la película al rayar su superficie conforme el polímero fundido pasa al lado de ellas y ocasionalmente se desprenden. Cada determinado tiempo el operador debe limpiar la máquina de manera que los puntos negros y lo rayado de la superficie no sobrepasen los límites de fabricación. Si estos son excesivos si se considera un defecto de la película.

Película bloqueada o de difícil separación: Generalmente se debe a una mala formulación en la que hace falta aditivos que permiten su deslizamiento. Existe un compromiso entre la transparencia y la fácil apertura de la película pues estos componentes generalmente la opacan, por lo que su formulación debe realizarse con cuidado.

23/09/2005 |

|||||||||||||||||

|

Última

revisión de esta página: 06/Ago/2013

buzon@empaquesplasticos.com.mx |

|

|

Recomendaciones. |

|

|